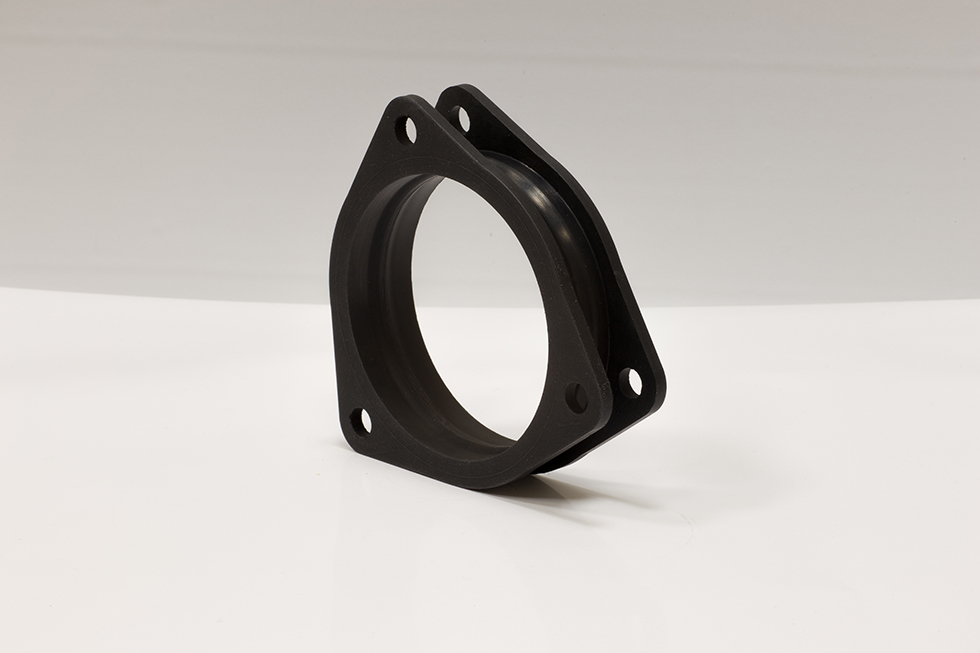

En plus du caoutchouc naturel, nous pouvons réaliser les éléments dans une vaste gamme de polymères comme NBR, SBR, EPDM, Néoprène, Polyuréthane (Millathane® est une marque déposée de TSE Industries Inc., USA), Silicone, Viton et autres caoutchoucs, sur demande du client. De cette façon, les éléments auront des caractéristiques adaptées aux conditions spécifiques d’emploi.Après avoir reçu la commande du client, nous montons l’outil permettant d’obtenir l’élément correspondant sur une des presses à injection (Mapelli 30/80 ou Mapelli 500, en fonction de la dimension du moule). Une fois que l’outil a atteint la température adaptée (la vulcanisation par injection s’obtient autour de 190°/200° C), l’opérateur commence la production en chargeant une bande en caoutchouc dans la chambre d’injection à l’aide d’une vis sans fin.La presse injecte le caoutchouc, sous forme liquide, dans le moule ; ici, la chaleur et la pression (à plus de 90 bars) réticulent le soufre présent dans le mélange et adaptent les caractéristiques de l’élément aux demandes spécifiques du client.Une fois la phase de moulage terminée, on effectue le nettoyage des éléments, à la main si l’élément moulé a des formes particulières, ou à la machine, grâce à la congélation à -70° C, s’il s’agit d’une grande production ou bien de produits de composition simple.